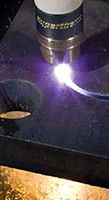

Методы повышения качества плазменной резки

В данной статье приводится описание нескольких методов, позволяющих повысить качество плазменной резки.

Для достижения наилучшего результата следует опробовать и испытать все эти методы, поскольку зачастую на качество резки влияет множество факторов:

В данной статье приводится описание нескольких методов, позволяющих повысить качество плазменной резки.

Для достижения наилучшего результата следует опробовать и испытать все эти методы, поскольку зачастую на качество резки влияет множество факторов:

- Тип станка для плазменной резки (координатный стол, суппорт для резки труб, промышленный робот)

- Источник плазменной резки (источник тока, резак, расходные материалы)

- Устройство управления перемещением (ЧПУ, система регулировки высоты резака)

- Технологические параметры (скорость резки, значения давления газа, расход)

- Внешние переменные факторы (неоднородность материалов, чистота газов, опыт оператора)

Поэтому для совершенствования процесса резки важно учитывать все эти факторы.

Проблемы качества резки

Шероховатость |

Цвет |

||

|

В зависимости от типа обрабатываемого резкой металла возможно появление шероховатости. Термин «шероховатость» относится к фактуре разрезанной поверхности (поверхность среза не гладкая). |

Цвет возникает в результате химической реакции между металлом и плазмообразующим газом, используемым для резки. Изменение цвета - типичное явление (особенно сильно цвет меняется для нержавеющей стали). Верх. N2/N2 Середина. H35/N2 Низ. Воздух/воздух  |

||

АлюминийВерх. Воздух/воздух • Оптимально для тонкого материала с толщиной менее 3 мм Низ. H35/N2 • Отличное качество кромки • Пригодная для сварки кромка |

Низкоуглеродистая стальВерх. Воздух/воздух • Чистый срез • Азотированный срез • Увеличенная поверхностная твердость Низ. O2 • Великолепное качество кромки • Пригодная для сварки кромка |

||

|

|

||

Основные действия по повышению качества резки

Действие 1Проверка направления плазменной дугиНаиболее прямые углы среза при резке всегда находятся справа по направлению движения резака.

Плазменная дуга при использовании стандартных расходных материалов вращается по часовой стрелке. Контур

Внутренняя функция (отверстие)

Лист с внутренним отверстием

|

Действие 2Проверка выбора процесса в соответствии с материалом и толщинойСм. технологические карты резки в разделе «Эксплуатация» инструкции по эксплуатации Hypertherm.

Обязательно соблюдайте технические характеристики, приведенные в технологических картах резки.

Примечание. Обычно при процессах с малым током удается достичь меньшей угловатости и более качественной поверхности, однако при этом ниже скорость резки и больше окалины. |

Действие 3Проверка износа расходных материалов

Примечание. Для достижения наилучших показателей резки используйте подлинные расходные материалы Hypertherm. |

Действие 4Проверка перпендикулярности резака заготовке

Примечание. Проверьте материал на наличие неровностей и искривлений. В сложных случаях перпендикулярности добиться невозможно. |

Действие 5Проверка корректности расстояния между резаком и изделием

Примечание. По мере износа расходных деталей нужно регулировать дуговое напряжение для поддержания нужного расстояния между резаком и изделием. Расстояние между резаком и изделием может влиять на угловатость среза

Отрицательный угол среза. Резак расположен слишком низко. Увеличьте расстояние между резаком и изделием. Положительный угол среза. Резак расположен слишком высоко. Уменьшите расстояние между резаком и изделием. Примечание. Небольшое расхождение угла среза является нормальным, если оно находится в пределах допуска. |

Действие 6Проверка используемой скорости резкиОтрегулируйте скорость резки, как необходимо. Примечание. Скорость резки может влиять на объем окалины. Окалина высокой скорости. Слишком высокая скорость резки (дуга отстает); нужно уменьшить скорость. Окалина низкой скорости. Слишком низкая скорость резки (дуга уходит вперед); нужно увеличить скорость. Верхнее забрызгивание. Слишком высокая скорость резки, ее нужно уменьшить. Примечание. Помимо скорости, на уровень образования окалины влияет состав материала и качество его поверхности. По мере нагревания заготовки в ходе последующих операций резки может образовываться большее количество окалины. Действие 7Проверка наличия проблем с системой подвода газа

|

Действие 8Проверка наличия вибрации резака

|

Действие 9Проверка необходимости настройки стола

|

Установки плазменной резки серии CyberCut, благодаря своей конструкции и оптимально настроенному программному обеспечению, обеспечивают очень высокое качество плазменной резки. Рекомендуем вам ознакомиться с моделями станков плазменной резки, предлагаемыми компанией CyberSTEP.